面積の広いベタ面の箔押しと、エンボスの表現を考えてみる。

箔押しやエンボス(凸)、デボス(凹)の使い方は、一般的にはロゴマークやタイトル表記などスポットでの使用が多いと思います。

今回はそれらの加工を面積の広いベタ面で使用した表現にチャレンジしてみます。

本実験のために下記のようなデータを作成してみました。

全面に岩肌のようなディテールを敷いてみました。

今回は全面ベタで箔を押した上で、このディテールも再現していきます。

サイズはH210×W290mmのほぼA4サイズです。

もちろん箔押しだけであればA1などもっと大きなサイズでベタ押しも可能ですが、今回はエンボスも全面です。

より深くエンボスを再現するため、プラテンと言われる平圧式の機械でこの面積に10t以上の圧力をかけて加工をします。

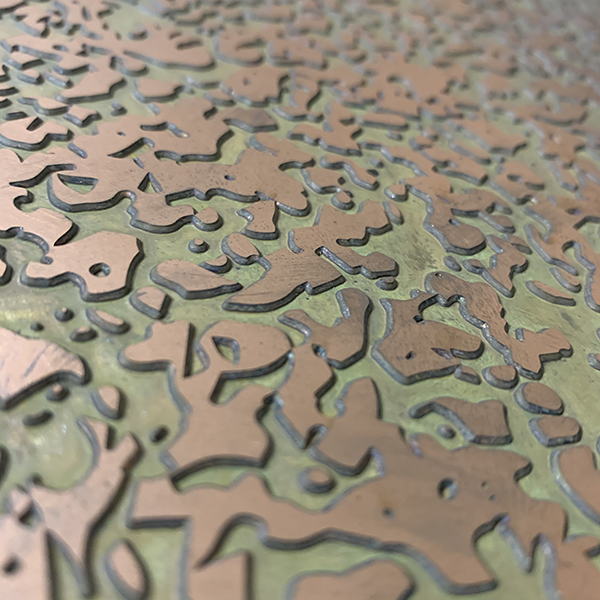

エンボス版と樹脂板

こちらがエンボス版です。銅製の為、熱伝導率は高いです。薬剤で腐食して凹凸を形成します。

拡大してみましょう。

腐食した凹みの深さは1mm近くあります。

そしてこちらが樹脂板です。

こちらは先ほどのエンボス版が凹に対して、反対の凸になります。

この、エンボス版と樹脂版を使って作業します。

この凸の樹脂版と凹のエンボス版の間に用紙を挟んでプレスすることで、よりエッジが立った鮮明な再現が可能になります。

エンボステスト

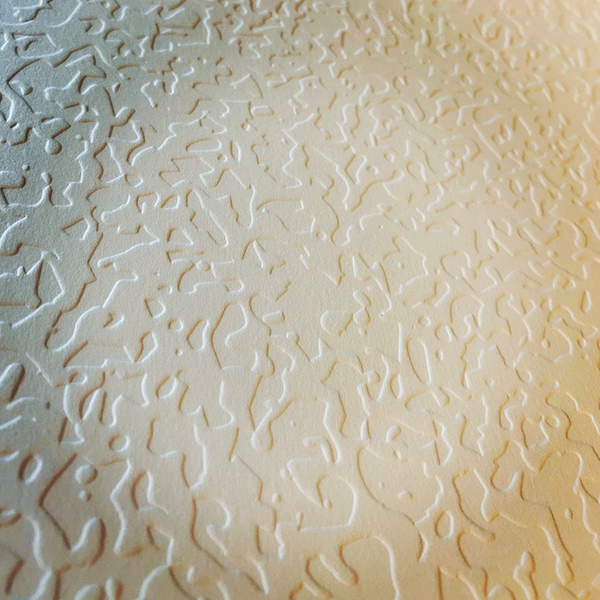

今回使用した用紙はハーフエア(ヘンプ)46Y/180kgです。

ハーフエアなど柔らかい用紙は、より箔押しやエンボスの凹凸表現が効果的です。

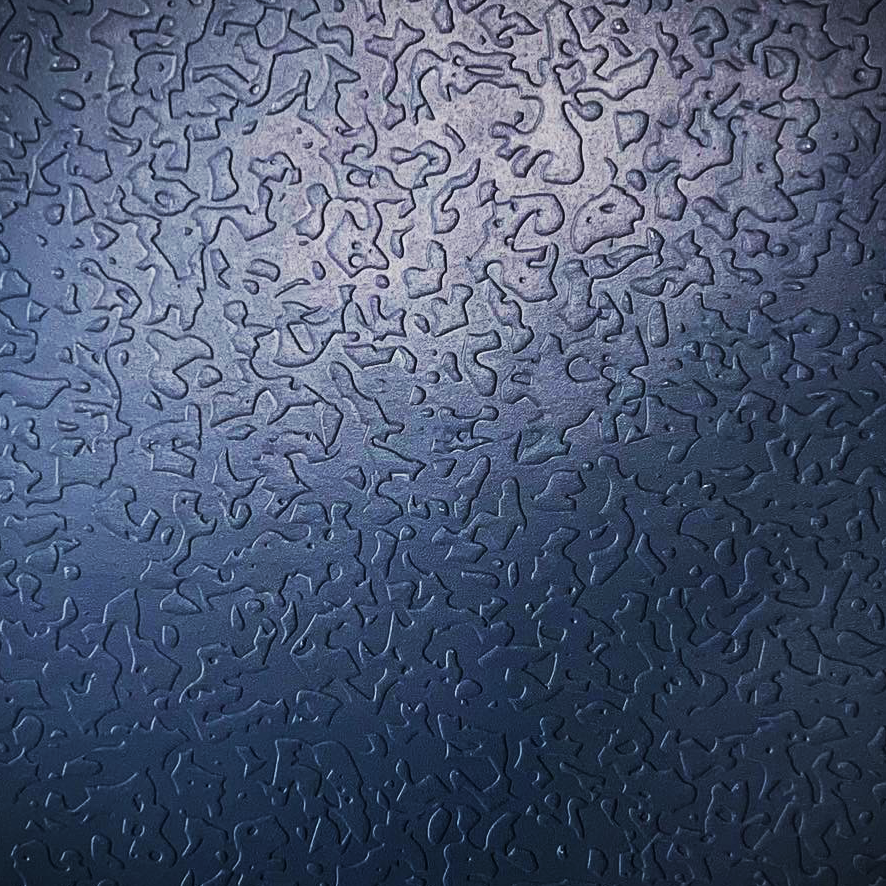

今回は箔の種類も通常のアルミ箔(シルバー、コッパー)以外に、顔料箔(ネイビー)でも押してみました。

顔料箔でもかすれることなく比較的綺麗にエンボスも再現されました。

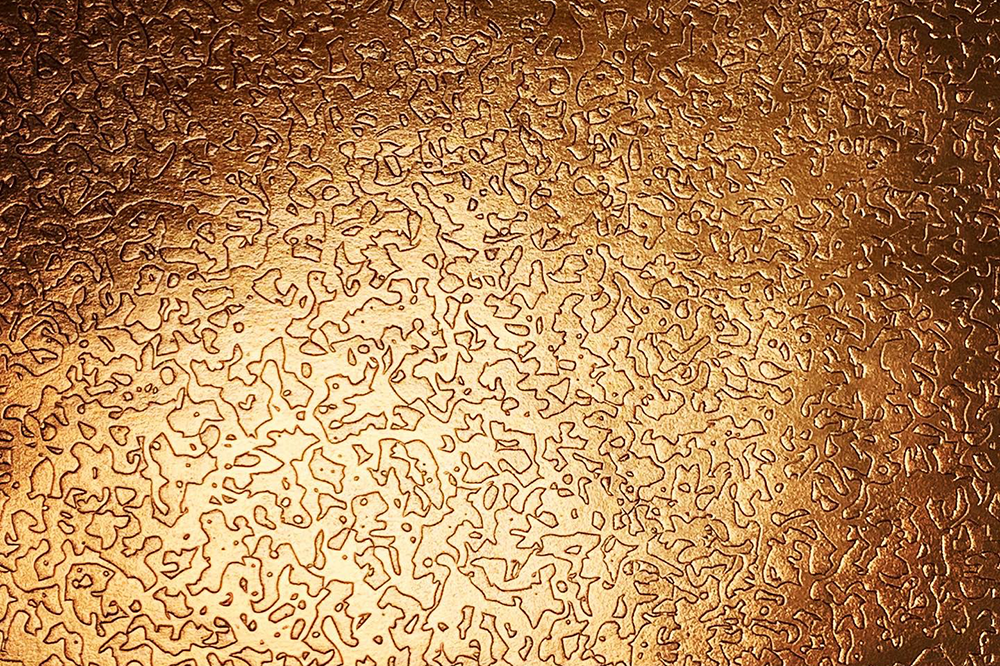

シルバー

コッパー

ネイビー

ちなみに箔+エンボスを押した部分の用紙の裏側はというと、

こちらもしっかりとディティールが出ています。

より大きなエンボスの凹凸を再現したい場合には、今回のようにエンボス版と樹脂板で挟み込んで加熱する方法が効果的です。

ただし用紙にも負担がかかりますので、あまり隆起させたり面積が大きいと用紙が破れたり波を打つ可能性が高くなります。

もちろん使用する用紙との相性もありますが、凹凸の深さも面積もある程度の加減が必要になります。